旋膜除氧器上水调阀旁路系统改造解决的问题?

旋膜除氧器上水调阀旁路系统改造解决的问题?

广东珠海电厂650MW机组的旋膜除氧器上水调阀设置存在一定的缺陷,曾多次出现阀芯脱落事件,如何改造旋膜除氧器上水调阀旁路系统上出现的问题?

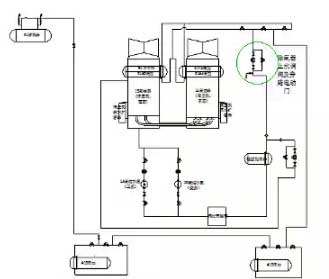

广东珠海电厂装机容量为2×650MW超临界机组, 其凝结水系统设一台工频式和一台变频式100%容量的筒袋式凝结水泵,#5、#6、#7、#8四台低压加热器,一台轴封冷却器,一台旋膜除氧器,一个300m3的凝补水箱,和两台凝输泵。凝结水采用中压精处理装置。#7、#8低压加热器入口管道上设有调节阀,用以调节旋膜除氧器水位。系统简图如图一所示。其中红色圆圈区域为旋膜除氧器上水调阀设置情况。

其凝结水系统设一台工频式和一台变频式100%容量的筒袋式凝结水泵,#5、#6、#7、#8四台低压加热器,一台轴封冷却器,一台旋膜除氧器,一个300m3的凝补水箱,和两台凝输泵。凝结水采用中压精处理装置。#7、#8低压加热器入口管道上设有调节阀,用以调节旋膜除氧器水位。系统简图如图一所示。其中红色圆圈区域为旋膜除氧器上水调阀设置情况。

机组正常运行时,变频凝泵运行,工频凝泵备用。变频凝泵运行时,旋膜除氧器水位利用变频泵的变频调速进行自动调节,旋膜除氧器上水调门来保证凝结水母管压力,凝结水母管压力自动调节。低负荷时,利用关小上水调门来维持凝结水压力满足要求,确保凝结水供给其他辅助设备的安全运行。热控设定了负荷(或旋膜除氧器压力)与凝结水母管压力对应函数,即凝结水母管压力设定值可根据机组负荷情况自动进行调整。

在这种运行方式下,曾发生过多起旋膜除氧器上水调阀阀杆与阀芯脱落的不安全事件,这严重威胁到机组的安全稳定运行,我们必须要深入分析原因,采取措施从根本上消除隐患,防止此类不安全事件的再次发生。

在下面我们对旋膜除氧器上水调阀阀芯脱落的原因进行全面的分析,找出在机组正常运行中有哪些主要的诱发因素。事故发生过程中存在哪些共同点,从而为问题的解决提供思路。

2.1旋膜除氧器上水调阀在机组运行中存在的问题

1、机组负荷在500MW以下时,为满足凝结水系统压力的需要,凝泵虽然投入变频,还需旋膜除氧器上水调门参与调节来控制旋膜除氧器水位旋膜除氧器上水调阀开始逐渐向下关闭,机组负荷300MW时最小关至30%,造成旋膜除氧器上水调门处的局部阻力增大,节流损失也增大,同时旋膜除氧器上水管道存在振动现象。

2、旋膜除氧器上水管径较大,额定流量为1630T/H,机组负荷低于500MW时旋膜除氧器上水调阀开始节流,此时阀芯前后的差压比较大,阀杆与阀芯连接处受到很大的应力。

3、经过统计凝结水系统多次发生旋膜除氧器上水调阀阀芯脱落的同时旋膜除氧器上水旁路电动门故障,远方无法操作,只能采取就地手动操作电动门,严重威胁到机组的安全运行。

2.2我厂发生的旋膜除氧器上水调阀阀芯脱落事件的共同点

1、旋膜除氧器上水调阀阀芯脱落发生的时间点相同,都在机组降负荷旋膜除氧器上水调阀向下关小的过程中。

2、旋膜除氧器上水调阀阀芯脱落的位置相同,都是阀杆与阀芯连接销子断开,进而阀芯与阀杆连接的螺纹退让后阀芯脱落。

根据以上的分析,旋膜除氧器上水调阀之所以会发生阀芯脱落情况是因为,旋膜除氧器上水调阀在机组运行中,机组负荷500MW以下时节流大,管道就会产生较大的振动,此时调阀阀芯前后差压变得较大,使调阀阀芯与阀杆连接处受到很大的应力,从而造成连接销子断开,连接螺纹退让后阀芯脱开。

3 旋膜除氧器上水调阀旁路系统优化解决

针对上面分析的原因,两台机组凝结水系统采取小旁路系统来解决旋膜除氧器上水调阀节流量大,同时也可以减小旋膜除氧器上水调阀的前后差压,从根本上消除旋膜除氧器上水调阀阀芯脱落的诱因。

3.1优化后的旋膜除氧器上水调阀小旁路系统结构

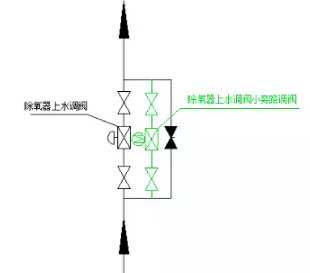

通过优化的旋膜除氧器上水调阀以及小旁路系统(如图二所示),在旋膜除氧器上水调阀管道处加装了小旁路电动调阀管道,通流能力为950T/H(机组额定凝结水流量1630T/H),阀门内径DN250。

机组运行中,优化后的旋膜除氧器上水调阀及旁路调阀均投入自动,均可调节凝结水压力,通过各门的压力设定即可改变相应门的开度。在设定这两个调阀的压力设定值时(采用的措施是旋膜除氧器上水调阀设定值为1.6MPa,小旁路调阀设定值为1.4MPa),保持旋膜除氧器上水调阀的压力设定值略大于小旁路调阀的压力设定值。这样可以保证机组在450MW以上时,旋膜除氧器上水调阀及旁路调阀全开,变频凝结水泵通过调节转速来调节旋膜除氧器水位和凝结水压力;在机组降负荷由450MW降至400MW过程中,旋膜除氧器上水调节门首先逐渐由100%关至0%,利用旋膜除氧器上水调节门调节旋膜除氧器水位及凝结水压力。在机组负荷由400MW逐渐降至300MW的过程中,旋膜除氧器上水调阀已全关,旋膜除氧器上水旁路调阀由100%逐渐关至65%,利用旋膜除氧器上水旁路调阀调节旋膜除氧器水位及凝结水压力;在机组从400MW以下加负荷过程中先逐渐开启旋膜除氧器上水旁路调阀由65%开至100%后,旋膜除氧器上水调阀再逐渐由0%开至100%。

4 增加旋膜除氧器上水调阀旁路系统后的效果确认

1、增加旋膜除氧器上水调阀旁路系统后,机组负荷在450MW以上时,旋膜除氧器上水调阀及旋膜除氧器上水旁路调阀全开,增加了通流面积,节流损失减小,在额定负荷630MW时凝结水母管压力从改造前2.56MPa降至2.36MPa,凝泵电流从改造前154A降至145A。

2、增加旋膜除氧器上水调阀旁路系统后,机组负荷在400MW以下时,旋膜除氧器上水调阀已全关,旋膜除氧器上水旁路调阀节流调节旋膜除氧器水位及凝结水压力,由于旋膜除氧器上水旁路管径小,节流量小,局部阻力小,彻底消除了之前旋膜除氧器上水调阀凝结水管路低负荷时的振动现象。

3、增加旋膜除氧器上水调阀旁路系统后,在机组各个负荷段,旋膜除氧器上水旁路调阀始终由65%至100%的开度,彻底消除了旋膜除氧器上水调阀在调节过程中节流产生的前后差压,同时减少了旋膜除氧器上水调阀的节流量,减小旋膜除氧器上水调阀所受的应力。

4、增加旋膜除氧器上水调阀旁路系统后,旋膜除氧器上水调阀提供了旋膜除氧器上水的安全性,在旋膜除氧器上水调阀和旁路电动门同时故障时,可以保证旋膜除氧器不断水。

5、增加旋膜除氧器上水调阀旁路系统后,变频凝结水泵最低安全运行转速由原来厂家设定的1000RPM降低至950RPM(通过与厂家多次商议,结合实际运行情况得出的最低安全运行转速),在机组负荷300MW时,变频凝结水泵电流由原来的65A降至54A。

6、增加旋膜除氧器上水调阀旁路系统后,再从未发生旋膜除氧器上水调阀阀芯脱落事件。

5 运行时的注意事项

1、旋膜除氧器上水旁路调节门逻辑:锅炉MFT时,强制关闭(无论旋膜除氧器上水旁路自动还是手动),MFT复归后方可单操。当锅炉发生MFT时,旋膜除氧器上水旁路调阀可以及时快速关闭,切断旋膜除氧器上水防止旋膜除氧器水位高或满水。

2、在旋膜除氧器上水旁路调阀单独运行时凝结水母管压力设定值不应大于2.3MPa,保证旋膜除氧器上水旁路调阀最小开度不能小于30%,如果小于30%调阀会出现卡涩情况,不利于调节。

3、通过两门的压力设定值不同从而改变两门的开度不同,保证旋膜除氧器上水调阀压力设定值略大于旋膜除氧器上水旁路调阀设定压力值。

通过旋膜除氧器上水调阀旁路系统的优化改造之后,没有再次发生旋膜除氧器上水调阀阀芯脱落的事件。同时变频凝结水泵的转速和电流较改造之前有所下降,达到了节能降耗的目的。通过旋膜除氧器上水调阀旁路系统的改造为电厂用户们提供了方便查阅相关资料。