填料除氧器使用情况介绍?改造为旋膜除氧器要求?

想要把一个电厂老式的填料除氧器改造为新型旋膜除氧器,首先要了解该填料除氧器具体使用情况,如果方便有效的改造为旋膜除氧器有什么要求,改造之后有什么优势特点?

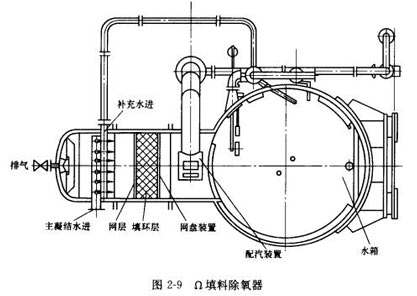

不规则填料除氧器

图2-9为一不规则填料除氧器,在除氧器下部堆积装填着大量的n形不锈钢填环(或拉西环),在除氧器下部的圆筒体壁内焊有一圆环形圈板,圈板上用螺栓固定住一网盘装置,该装置为一圆环板,中间间隔焊以数个型钢件即成为底盘,盘上装有一不锈钢丝网,大量的n形填环就任意堆放在该不锈钢丝网上,并堆放一定高度,这就是填环层,填环层顶上再用一不锈钢丝网层压住,此网层结构与底部网层结构相似。在除氧器上部设有两个进水接管,一个为主凝结水进水接管,另一个为补充水进水接管,进水接管配水装置为羽翅支管式,进水接管进人除氧器内,从两旁分支,有多根支管,支管上开有很多小孔,进水流人各支管后经各小孔喷出,从而达到均匀分布的目的。喷出的水向下流经填料层后最终流入水箱。

蒸汽从筒壳下部进人除氧器,经配汽装置后向上流向填料层,填料层大量填环的表面所形成的水膜与蒸汽接触进行传热和脱氧,蒸汽流经填料层以后,向上经过多孔配水支管流出至上部,余汽携带着氧气从顶部接管排出。

这种不规则填料所采用的n形填环情况如下。

除氧器的工作是传热与传质(除氧),这与化工行业的萃取塔器相类似,有一种结构形式是不规则填料塔,就是将一个个小的填环以任意堆放的形式放置在除氧器内。在化工上介绍的有各种填环形式,例如圆柱形填环(拉西环)等,但在中国多年前在不规则填料除氧器中一般采用的填料都是Q填环。

0填环的采用,起源于早期的俄罗斯(前苏联),他们把Q填环的填料式除氧器使用在列车电站上,由于填料式除氧器每立方米的传热、传质面积大,能以较小的体积满足除氧出力的要求,这就达到了列车电站要求设备体积小的特点。俄罗斯也曾经试验把8填环的填料式除氧器用在大型发电机组上,其运行结果是可行的,能满足加热和除氧的要求,0填环从滤网漏出的情况不多,结构是可行的。

但是n填环需采用耐腐蚀材料(如不锈钢等),而且数量庞大,一台除氧器需用数以万计的填环,加工冲压工作量也大,因此造价昂贵,所以这种填料式除氧器最终没有在俄罗斯推广,他们的大型除氧器至今仍是淋水盘式的。有趣的是这种Q填环的填料式除氧器却在中国得到推广应用,采用填环虽然使除氧器造价提高,但却降低了除氧器的高度,减小了体积,采取上面喷雾段、下面填料段的两段结合的除氧器,其除氧效果一般能满足中型和大型除氧器的要求,出水残余含氧量一般能够合格,甚至在进水含氧量非常高的场合(如热电厂和化工自备电厂等),在加高填料层的情况下出水残余含氧量也能合格。

在中国近几年来流行使用拉西环和鲍尔环,拉西环是用薄不锈钢板冲压成圆柱形短节,鲍尔环是在拉西环基础上向内冲出一些翅片,它们在体积大小以及每立方米的传热、传质面积等方面及使用方面与0填环差不多。

规则填料式除氧器

规则填料式除氧器是以排列有序的构件播散水流,构件形成传热、传质面积,有些填料将水播散成灤布而形成水膜,此水膜即形成传热、传质面积。规则的填料必须上下排列很多层,一方面造成众多的播散水流传热、传质面积,另方面是为了增加水在器内停留的时间,使氧气有足够的时间析出,以使残余含氧量降到很低的数值。

以规则排列的填料可以有很多将水播散的构件式样,所以规则填料形状各异,设计趋向多样化,在各制造单位是不一样的, 下面介绍- - 些曾使用过的规则填料除氧器。

●W形规则填料除氧器

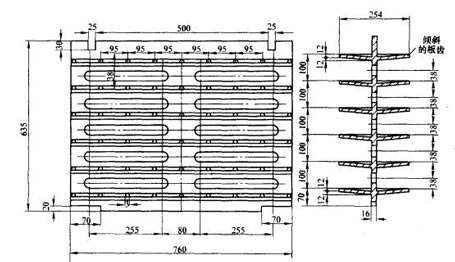

圆筒形筒壳下部的内壁焊有底板,在底板上装设有规则填料层,在此并排排列着w形水槽,槽与槽之间留有空隙,以便水流流下,见图2-13 的下半部分W形槽盘。填料层构架是以角钢等型材焊制的框架,呈方形,框架两端焊有一一个个角铁支撑架,一条条的w形槽条两端放置并焊牢在支撑角铁架上,从上到下形成一层层的w形槽条盘。上下两层条盘之间的距离是70mm,共有12层,整个填料层装置框架总高845mm。此方形槽盘层,第一层面积流过的水量出力即喷淋密度可达200t/ (m2 .h)左右。在进行冷态流水试验时,可看到在此单位面积出力流量工况下,水从w形水槽盘两边向下溢流流出成瀑布形,形成良好的水膜,从而有合适的传热面积。框架顶上设有一方形多孔淋水盘,盘上钻有大量通孔,作均匀配水之用。

给水从顶部进人除氧器内,经过溢流配水装置水流人淋水盘,经配水后即向下流入槽盘层。在第一层,水在w形槽条内自两边溢流下去至第二层,第二层槽条的位置正好在上面一层的两槽条之间的空隙处,形成交叉,流人第二层槽盘,再从槽条两边流出成瀑布益流形水膜,如此层层下降达到最下一层后就流入水箱中。蒸汽从下部进汽口进人,经四周隔板阻隔,形成向前的蒸汽通道。依蒸汽流动的流程,槽条盘分成上下两组,蒸汽首先水平流动,流过槽盘段后,到后部就转弯向上,再水平向前流动,至前面遇筒壁转弯向上,最终至顶部排气口排出。

这种(单纯) w形槽盘的除氧器,水流停留的时间较长,但是槽盘的数量有限,因此传热面积有限,对传热和脱氧不利。它仅用于中压机组的大气除氧器,而且只能限于纯凝汽式电厂,即要求进水含氧量不是很大,且出水含氧量不能太高,一. 般在0.015mg/L以内。

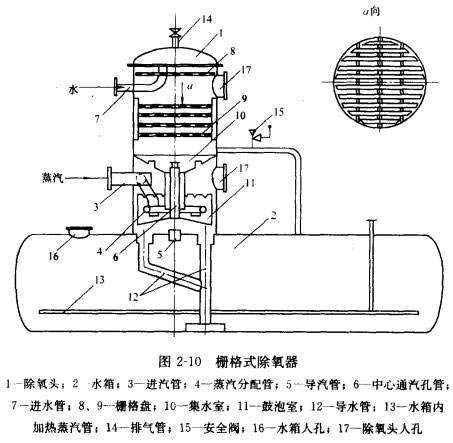

●栅格式除氧器

一种国外制造的栅格式除氧器如图2-10所示,除氧器(俗称除氧头,以区别于水箱)和水箱示于图内。水由进水管进人上部水室,经栅格盘8将水播散成细小水流,栅格表面及飞溅的水流即形成传热、传质面积。水继续流下到栅格盘9,依靠水的自身重力一层层地流下,经过各盘进行加热和除氧,最后流到集水室,再向下进入鼓泡室。蒸汽自进汽管进人位于鼓泡室内的蒸汽分配管,此为一圆环形管,管上密布94的小孔,蒸汽由小孔喷出并鼓泡加热水,然后蒸汽离开水面上升,经锥形集水室上的五个通汽大孔而上升。水在除氧器内栅格段与蒸汽接触被加热并除氧,水在鼓泡室内最终经锯齿形边缘溢流,沿导水管进人水箱中。

栅格由扁钢条焊制而成,如图2-10中a向所示,它的形状和制造较简单。该除氧器的栅格盘数量有限,因此传热、传质面积有限,其除氧效果一般,只能用于进水含氧量少而出水含氧量要求不高的小型动力装置。它的鼓泡加热除氧装置,从理论上分析虽能起到深度加热的作用,但水没有播散,受水的表面张力的阻碍,除氧效果不佳。而俄罗斯早期和中国早期的淋水盘式除氧器也有这种类似的鼓泡装置,经运行实践验证,对除氧没有起多大作用,所以后来就取消了。

该除氧器的运行数据:水出力负荷为91.3t/h,除氧器压力为0.292MPa(绝对压力,2.98ata),加热蒸汽温度为190°C,加热蒸汽量为10.72t/h。国内也有类似的产品。

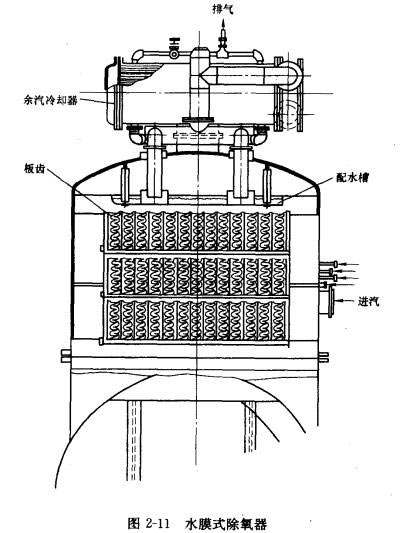

●水膜式除氧器

图2-11所示为一水膜式除氧器,系早期从美国进口的设备。给水经余汽冷却器预热后,进人上部的配水槽,在配水槽的锯齿形边缘溢流后,向下分成很多细流以均布。水膜板的板齿略成倾斜,以便盛有一些水而成水容积。水从齿面流过而成水膜,形成传热、传质面积,然后以溢流瀑布形式流向下一个板齿,此瀑布形水膜也是传热、传质表面积,上下板齿成交叉布置,整个水膜结构以很多板齿的交叉密集布置,而呈现较多的传热面积。

蒸汽从下部进汽管进人,因蒸汽管顶端的端板阻挡,而从两旁的长方形缺口流出,以便左右均布。由于蒸汽口上方有一挡板的阻挡,蒸汽呈两行程,即从总板齿的一半处,沿着垂直于板齿的方向从板齿构成的曲折空间之间前进,直到除氧器内壁转弯向上,而后从垂直于另一半的板齿沿水平方向往前流动,达到除氧器简壁而向上流动,直到顶部排出。这样,蒸汽与水膜充分接触并加热,氧气被析出。

该除氧器运行出力为220t/h,设计压力为0.275 MPa (绝对压力,2.8ata), 运行压力为0.245MPa (绝对压力,2.5ata),在最高进水含氧量为60mg/L时,出水含氧量为0.005mg/L。

该板齿的一个特点是用铸铁铸造,抗腐蚀性能好,坚固耐久。密集交叉的板齿使水汽接触面积大,水停留时间长,除氧效果好。它结构简单、紧凑,与相同出力的淋水盘相比,除氧器高度可大大缩短,但是铸铁板齿重量大,使整个除氧器显得很笨重。